Startseite > Dienstleistungen > Prüflingsadaption

Prüflingsadaption

Zur Untersuchung von Fahrzeugbremsen auf dem Schwungmassenprüfstand wird eine Adaption der realen Fahrzeugkomponenten an die Aufnahmen des Schwungmassenprüfstandes benötigt. Aufgabe der Adaption ist es, die Fahrzeugteile sicher im Prüfstand zu fixieren und darüber hinaus die im Fahrzeug vorliegenden Freiheitsgrade zu erhalten.

Für reine Funktionstests an einer Radbremse kommen Achsschenkel-Adaptionen zum Einsatz, die wir nach Ihren Wünschen z.B. an einem Rundflansch (5DM-Stück) in Schweißausführung fertigen.

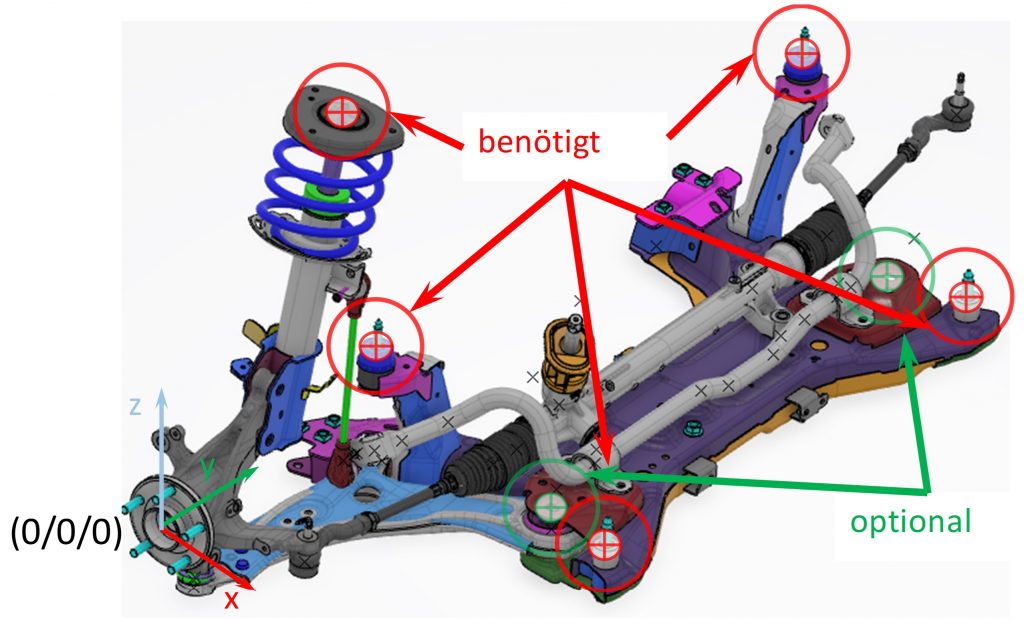

Für Untersuchungen inkl. Fahrwerksteilen kommen Federbein- und Komplettachsaufbauadaptionen zum Einsatz. Unsere Lösung basiert auf dem bewährten Rohrsystem in Fachwerk- bzw. Rahmenbauweise. Dabei werden Edelstahlrohre mittels Alu-Klemmböcken sehr steif miteinander verbunden. Die Aufbauten werden speziell auf Ihren Prüfling adaptiert und sind auch nach vielen Jahren der Nutzung noch zu nahezu 100% recyclebar. Der eigentliche Kontakt zwischen dem von uns gefertigten Rohrrahmen und den von Ihnen angelieferten Fahrzeug-Achskomponenten erfolgt durch eigens gefertigte Dreh- und Frästeile, die auf Rückenplatten zur Anbindung an Klemmböcke geschweißt werden und so die Lagerstellen im Fahrzeug nachbilden. Das Bild zeigt beispielhaft einen solchen Aufbau.

Insbesondere NVH-Untersuchungen (Noise-Vibration-Harshness) stellen hohe Anforderungen an Präzision und Steifigkeit der Adaptionsgestelle. Mit unserer langjährigen Erfahrung bieten wir Ihnen drei verschiedene Adaptionsverfahren an, die sich hinsichtlich der realisierbaren Genauigkeit unterscheiden:

1.) Standardadaption (ohne Koordinatenangabe)

Bei der Standardadaption werden die Fahrzeugachse oder die Radaufhängung ohne jegliche Kenntnis der räumlichen Lage im realen Fahrzeug, sowie ohne Kenntnis der Radaufhängungskomponenten untereinander im Rohrgestell adaptiert. Wesentliche Anforderungen sind, dass die Achsteile sicher im Adaptionsgestell fixiert sind, die im Fahrzeug vorhandenen Freiheitsgrade erhalten bleiben und die Radmittelachse im ausgefederten (entspannten) Zustand auf Höhe der Prüfstandsantriebswelle zu liegen kommt.

Vorteile des Verfahrens sind:

- Keine geheimhaltungsrelevanten Daten erforderlich

- Geringer Aufwand

- Niedrige Kosten

Nachteile des Verfahrens sind:

- Keine Berücksichtigung der Fahrzeuggeometriedaten

- Keine Berücksichtigung der Fahrzeugkinematik

- Raderhebungskurve nicht wie im realen Fahrzeug

- Keine Übertragbarkeit zwischen zwei Aufbauten

- Hohe Varianzen zwischen Aufbauten

2.) Adaption nach Koordinatenpunktverfahren (KOOPV)

Mit dem „Koordinatenpunktverfahren (KOOPV)“ ist es möglich eine Fahrzeugachse (oder die Radaufhängung) fahrzeugähnlich im Rohrgestell zu positionieren. Dabei wird die Position und räumliche Lage der Fahrzeugachse und der Aufhängungskomponenten während der Fertigung nach einem speziellen Verfahren bestimmt. Damit lässt sich die reale Position im Fahrzeug auf ca. ± 4 mm genau abbilden. Die geometrischen Parameter der Radaufhängung sowie die Raderhebungskurve sind mit dem Realfahrzeug innerhalb dieser Grenzen übereinstimmend und können entsprechend reproduzierbar gefertigt werden. Somit sind vergleichbare Messungen und eine Validierung mehrerer gleicher Achsadaptionen untereinander möglich.

Die Z-Position der Fahrzeugachse im Rohrgestell stellt eine 100% Radlastlage dar, so dass bei einer Flucht der Radmittelebene und Prüfstandwellenmitte die geforderte reale Radlast auftritt. Hierfür wird der Radträger aus seiner ausgefederten Position bis zur Flucht mit der Prüfstandwelle angehoben, während das Rohrgestell mit dem Prüfstandboden verbunden bleibt.

Die Position der vorgegebenen Anbindungspunkte wird während der Fertigung fortlaufend und vor Auslieferung abschließend durch Nachmessungen kontrolliert.

Für diese Aufbauart müssen die Koordinaten der Anbindungspunkte bekannt sein, siehe Bild.

Vorteile des Verfahrens sind:

- Keine CAD-Daten erforderlich, lediglich Koordinaten

- Angemessener Aufwand / Kosten

- Fahrzeuggeometrie entspricht weitestgehend realem Fahrzeug (ca. ± 4 mm)

- Fahrzeugkinematik entspricht weitestgehend realem Fahrzeug

- Raderhebungskurve mit Realfahrzeug vergleichbar

- Radlastuntersuchungen möglich

- Radlastuntersuchungen repräsentativ

- Sehr geringe Varianz der geometrischen Achsparameter

- Reproduzierbare Produktion / Fertigung

- Vergleichbare Messergebnisse

- Reproduzierbare Messergebnisse

Nachteile des Verfahrens sind:

- Informationen der Anbindungspunkte (Koordinaten) benötigt, Informationsbeschaffung aufgrund von Datenschutz- und Geheimhaltungsverträgen schwierig

- Ingenieurseinsatz benötigt

3.) Hochpräzise Adaption unter Einsatz von 3D-Druck-Verfahren

Das hochpräzise 3D-Druck-Adaptionsverfahren wurde von TRM in Zusammenarbeit mit einem Kooperationspartner entwickelt. Zur Realisierung einer hochpräzisen Ausrichtung der Achsteile im Adaptionsgestell werden zunächst aus dem CAD-Modell der Achse die Lageranbindungspunkte isoliert und definierte, orthogonale Anschlussflächen geschaffen. Die so entwickelten Bauteile werden in 3D-Drucktechnik realisiert und mit einem Profilrahmen auf dem Aufbautisch exakt in Position gebracht (siehe Bild). Um die nun bestehenden Anschlusspunkte der Achse wird das Rohrgestell „gebaut“. Nach Abschluss und Qualitätsprüfung werden die 3D-Druckteile entnommen und durch die reale, vorgespannte Achse ersetzt.

Hochpräzise ausgerichtetes 3D-Druckteil ermöglicht genaue Anbindung der Schweißkonstruktion

Dieses Verfahren erfordert in der Umsetzung viel Erfahrung und ist aufwendiger als die beiden oben beschriebenen Verfahren. Es liefert aber erfahrungsgemäß sehr gute Ergebnisse und eine bestmögliche Positionierung der Fahrzeugachse am Prüfstand. Es eignet sich insbesondere zur Untersuchung komplexer Schwingungsphänomene am Prüfstand im gesamten Frequenzbereich.

Vorteile des Verfahrens sind:

- Ermöglicht Untersuchung komplexer Schwingungsphänomene im gesamten Frequenzbereich

- Fahrzeuggeometrie entspricht realem Fahrzeug bestmöglich nach Stand der Technik (ca. ± 2 mm)

- Fahrzeugkinematik entspricht weitestgehend realem Fahrzeug

- Raderhebungskurve mit Realfahrzeug vergleichbar

- Radlastuntersuchungen möglich

- Radlastuntersuchungen repräsentativ

- Sehr geringe Varianz der geometrischen Achsparameter

- Reproduzierbare Produktion / Fertigung

- Vergleichbare Messergebnisse

- Reproduzierbare Messergebnisse

Nachteile des Verfahrens sind:

- 3D-CAD-Daten erforderlich, Informationsbeschaffung aufgrund von Datenschutz- und Geheimhaltungsverträgen schwierig

- Erhöhte Kosten, Ingenieurseinsatz, Zeitdauer und Material